Ưu điểm cốt lõi của lò cuộn trong ngành thép

1. Công nghệ vật liệu chịu nhiệt độ cao và chống oxy hóa

2. Thiết kế chống biến dạng và chịu tải cao

3. Xử lý bề mặt và nâng cấp khả năng chống mài mòn

4. Kiểm soát chất lượng toàn bộ quy trình và dự đoán cuộc sống

5. Giải pháp tùy chỉnh theo ngành

Đối với dây chuyền mạ kẽm nhúng nóng: cuộn phủ cacbua silic-vonfram chống ăn mòn kẽm lỏng;

Đối với dây chuyền ngâm chua: cuộn bọc cao su composite, chống xói mòn axit clohydric/axit sunfuric.

6. Bảo tồn năng lượng, giảm tiêu thụ và bền vững

| Loại dây chuyền sản xuất | Điểm đau | Giải pháp của Công ty chúng tôi | Lợi ích khách hàng |

| Lò ủ liên tục | Sự cong vênh của thép dải do biến dạng của cuộn lò | Thiết kế bù biến dạng trước hợp kim 25Cr35NiNb | Tuổi thọ của cuộn lò được kéo dài từ 8 tháng lên 18 tháng và tỷ lệ cong vênh giảm 90%. |

| Dây chuyền mạ kẽm nhúng nóng | Sự sần sùi của bề mặt cuộn do sự bám dính của xỉ kẽm | Lớp phủ laser bề mặt của lớp phủ cacbua vonfram | Chu trình làm sạch được kéo dài từ 3 ngày đến 15 ngày và lượng xỉ kẽm còn sót lại giảm 70%. |

| Dây chuyền ngâm thép không gỉ | Thân cuộn bị hỏng nhanh do ăn mòn axit clohydric | Bọc cao su đầu trục Hastelloy C-276 | Tần suất thay thế hàng năm giảm từ 6 lần xuống còn 1 lần và chi phí bảo trì giảm 80% |

-

Ống thép chịu mài mòn Xi lanh bên trong chịu mài mòn GX280 (KMTBCr26)

Ống thép chịu mài mòn Xi lanh bên trong chịu mài mòn GX280 (KMTBCr26) -

Ống thép chịu mài mòn GX280 (KMTBCr26) Vỏ máy khai thác mỏ hiệu suất cao

Ống thép chịu mài mòn GX280 (KMTBCr26) Vỏ máy khai thác mỏ hiệu suất cao -

Ống đúc bằng thép không gỉ 2205 (CD3MN) Tay áo chống ăn mòn bằng thép không gỉ

Ống đúc bằng thép không gỉ 2205 (CD3MN) Tay áo chống ăn mòn bằng thép không gỉ -

Ống đúc bằng thép không gỉ Tay áo chống ăn mòn lâu dài bằng thép không gỉ 316L (CF3M)

Ống đúc bằng thép không gỉ Tay áo chống ăn mòn lâu dài bằng thép không gỉ 316L (CF3M) -

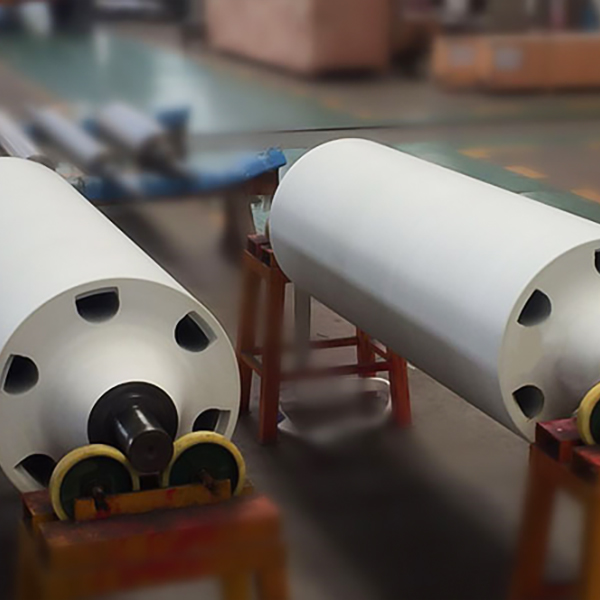

Ống thép chịu nhiệt 1.4848(GX40CrNiSi25-20)Con lăn lò làm mát bằng nước

Ống thép chịu nhiệt 1.4848(GX40CrNiSi25-20)Con lăn lò làm mát bằng nước -

Ống thép chịu nhiệt Con lăn lò sưởi 1.4852 (GX40NiCrSiNb35-26)

Ống thép chịu nhiệt Con lăn lò sưởi 1.4852 (GX40NiCrSiNb35-26) -

Ống thép chịu nhiệt 1.4852 (GX40NiCrSiNb35-26) Ống bức xạ loại W

Ống thép chịu nhiệt 1.4852 (GX40NiCrSiNb35-26) Ống bức xạ loại W -

Ống thép chịu nhiệt Ống bức xạ 1.4852 (GX40NiCrSiNb35-26)

Ống thép chịu nhiệt Ống bức xạ 1.4852 (GX40NiCrSiNb35-26) -

Ống thép chịu nhiệt Con lăn chìm mạ kẽm 316L

Ống thép chịu nhiệt Con lăn chìm mạ kẽm 316L -

Ống thép chịu nhiệt Con lăn lò 2.4879 (G-NiCr28W)

Ống thép chịu nhiệt Con lăn lò 2.4879 (G-NiCr28W) -

Ống thép chịu nhiệt Ống bức xạ sưởi ấm 2.4879 (G-NiCr28W)

Ống thép chịu nhiệt Ống bức xạ sưởi ấm 2.4879 (G-NiCr28W)

Để biết các ưu đãi độc quyền và ưu đãi mới nhất, hãy đăng ký bằng cách nhập địa chỉ email của bạn bên dưới.