Nghiên cứu sơ đồ cấu hình và quản lý bảo trì các bộ phận lò xử lý nhiệt ứng dụng trong công nghiệp

Cấu hình hợp lý của các bộ phận lò xử lý nhiệt từ góc độ thích ứng quy trình

Phù hợp với đặc tính vật liệu của các phụ kiện theo loại xử lý nhiệt

Có nhiều loại quy trình xử lý nhiệt, bao gồm làm nguội, ủ, ủ, chuẩn hóa, cacbon hóa, thấm nitơ, v.v. Mỗi quy trình có các yêu cầu khác nhau về nhiệt độ lò, thành phần khí quyển, kiểm soát thời gian, v.v. Do đó, các loại quy trình khác nhau có các yêu cầu khác nhau về khả năng chịu nhiệt độ, chống ăn mòn và độ ổn định nhiệt của vật liệu phụ kiện.

Ví dụ, trong quá trình cacbon hóa, các phụ kiện cần phải ở trong môi trường nhiệt độ cao và giàu carbon trong thời gian dài, và mấu chốt là khả năng chống lại quá trình cacbon hóa; trong khi xử lý nhiệt chân không hoặc thấm nitơ, vật liệu phải có khả năng chống oxy hóa mạnh hơn và ổn định kích thước. Hợp kim crôm-niken cao, thép chịu nhiệt dòng Fe-Cr-Ni, v.v. được sử dụng nhiều hơn trong các trường hợp này và việc lựa chọn vật liệu phải càng gần với các điều kiện quy trình cụ thể càng tốt.

Thiết kế kết cấu phụ kiện phải phù hợp với nhịp và tải trọng xử lý nhiệt

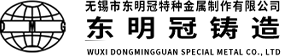

Trong lò xử lý nhiệt, các phụ kiện thông thường bao gồm giá đỡ, giá treo, tấm đáy lò, cánh quạt, ống bức xạ, vỏ bọc, bình múp, v.v. Những phụ kiện kết cấu này không chỉ cần chịu được môi trường nhiệt độ cao mà còn phải chịu được trọng lượng của phôi nhiều lần, chịu được sự giãn nở nhiệt và sốc ứng suất nhiệt.

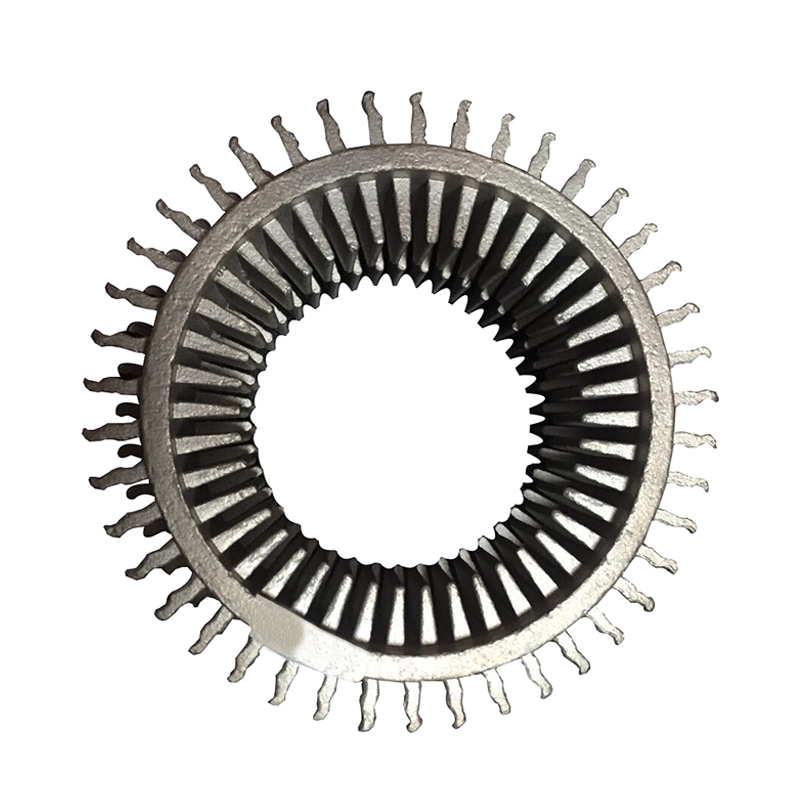

Ví dụ, đối với các tấm đáy lò có tải và dỡ tải tần số cao, nên sử dụng vật liệu có khả năng chống mỏi nhiệt tốt và thiết kế kết cấu gia cố; trong khi con lăn băng tải được sử dụng trong lò nung liên tục phải tính đến cả khả năng chống mài mòn và độ ổn định kích thước. Ngoài ra, các bộ phận trao đổi nhiệt như ống bức xạ cũng phải đáp ứng các yêu cầu về độ đồng đều nhiệt và hiệu suất nhiệt, đồng thời hình dạng kết cấu có liên quan chặt chẽ đến dẫn hướng luồng khí. Thiết kế hợp lý các thông số kết cấu là cơ sở để kéo dài tuổi thọ của phụ kiện và duy trì tính nhất quán trong xử lý nhiệt.

Ưu điểm của công nghệ đúc chính xác và mất bọt trong sản xuất phụ kiện phức tạp

Các bộ phận của lò xử lý nhiệt (các bộ phận của lò xử lý nhiệt) thường được sản xuất bằng các phương pháp khác nhau như đúc đầu tư, đúc bọt bị mất EPC và đúc khuôn cát nhựa. Việc lựa chọn phương pháp đúc phải phù hợp với độ phức tạp của cấu trúc phụ kiện, kích thước lô và yêu cầu về hiệu suất.

Đúc đầu tư (đúc chính xác) phù hợp cho các bộ phận có cấu trúc mịn và yêu cầu độ hoàn thiện bề mặt cao, chẳng hạn như các bộ phận kết cấu nhỏ và phức tạp như vòi phun khí và ống bảo vệ cặp nhiệt điện. Độ chính xác kích thước cao của nó giúp cải thiện hiệu quả lắp ráp và tính nhất quán của quy trình.

Đúc bọt bị mất thích hợp để sản xuất các phụ kiện lò vừa và lớn có cấu trúc phức tạp và tự do hình dạng lớn, chẳng hạn như ống bức xạ, móc treo, bộ phận cửa lò, v.v. Quá trình này làm giảm các hạn chế về thiết kế của bề mặt phân chia khuôn, có thể tạo thành các cấu trúc rỗng hoặc các bộ phận có hình dạng đặc biệt trong một lần và có lợi cho việc giảm các thủ tục xử lý sau.

Đúc cát nhựa thích hợp cho các phụ kiện thân lò lớn có thành dày, kết cấu đơn giản và yêu cầu cơ học cao, chẳng hạn như đế và pallet. Bằng cách lựa chọn hợp lý đường dẫn quy trình, độ biến dạng và độ co của vật đúc có thể được kiểm soát đồng thời đáp ứng các yêu cầu về cường độ.

Ảnh hưởng của điều kiện môi trường đến khả năng chống ăn mòn của phụ kiện

Lò xử lý nhiệt thường hoạt động trong các điều kiện làm việc phức tạp, chẳng hạn như quá trình oxy hóa ở nhiệt độ cao, thế năng carbon ở nhiệt độ cao, làm mát ẩm, lò khí quyển và các môi trường khác. Các môi trường khác nhau có tác động khác nhau đến sự ăn mòn bề mặt của phụ kiện.

Đối với bể múp hoặc áo sưởi trong lò khí quyển, môi trường đặt nó chủ yếu là trạng thái khử khép kín hoặc tiềm năng carbon cao, và các vật liệu hợp kim chống cacbon hóa như HK40, HT, HU và các hợp kim crôm cao và niken cao khác được yêu cầu để cải thiện khả năng chống nứt và khả năng chống cacbon hóa.

Ở những nơi có môi trường nóng ẩm hoặc có tính axit dễ bay hơi, chẳng hạn như một số lò ủ hóa chất và khu vực bể nước ủ, nên sử dụng vật liệu hợp kim có tỷ lệ silicon, crom và nhôm cao để cải thiện khả năng chống ăn mòn và giảm nguy cơ bong tróc và suy giảm hiệu suất do ăn mòn hóa học.

Phân tích tác động của chu kỳ vận hành và tần suất bảo trì đến tuổi thọ của phụ kiện

Tuổi thọ vận hành của các bộ phận lò xử lý nhiệt không chỉ được xác định bởi vật liệu và quy trình mà còn liên quan đến nhịp độ vận hành thiết bị, tần suất xử lý và phương pháp bảo trì. Ví dụ:

* Ống bức xạ chạy liên tục: Hoạt động ở nhiệt độ cao trong thời gian dài dễ bị biến dạng từ biến, cần phải theo dõi thường xuyên sự phân bố nhiệt độ và trạng thái giãn nở của vật liệu.

* Tấm đáy lò xếp dỡ tần số cao: Sốc nhiệt thường xuyên dẫn đến nứt mỏi do nhiệt, đồng thời cần bổ sung các liên kết kiểm soát làm mát và quan sát vết nứt vào quá trình bảo trì hàng ngày.

* Cánh quạt: Bị ảnh hưởng bởi luồng không khí tốc độ cao và tải nhiệt, cần thường xuyên làm sạch cặn oxit và cặn carbon để tránh hư hỏng do rung động do mất cân bằng.

Thiết lập hợp lý các chu kỳ bảo trì và đánh giá tuổi thọ còn lại là những chiến lược hiệu quả để cải thiện chu kỳ sử dụng kinh tế của phụ kiện.

Giá trị thích ứng và đường dẫn tổng hợp kỹ thuật của các phụ kiện tùy chỉnh

Mặc dù các phụ kiện được tiêu chuẩn hóa có thể giảm chi phí nhưng đôi khi chúng không thể đạt được sự cân bằng tốt nhất giữa hiệu suất nhiệt và tuổi thọ đối với các lộ trình quy trình cụ thể, các loại lò đặc biệt hoặc các phôi gia công tùy chỉnh. Các phụ kiện tùy chỉnh có lợi thế thích ứng rõ ràng trong việc tối ưu hóa cấu trúc, điều chỉnh vật liệu và đường dẫn quy trình phù hợp.

Ví dụ, hệ thống khung được cấu hình để sản xuất xử lý nhiệt lô nhỏ nhiều loại có thể cải thiện hiệu quả kẹp thông qua sự kết hợp mô-đun và giảm độ lệch xử lý nhiệt do hình dạng không khớp. Các móc treo được sử dụng cho một số phôi nâng lớn cũng có thể tối ưu hóa cách bố trí tai nâng và phân bổ ứng suất thông qua phân tích cấu trúc phần tử hữu hạn để tránh biến dạng uốn trong quá trình vận hành.

Công ty TNHH Sản xuất Kim loại Đặc biệt Đông Minh Quan có khả năng tùy biến mạnh mẽ về mặt này. Kết hợp quy trình đúc chính xác, đúc ly tâm và sản xuất EPC, nó có thể hiện thực hóa thiết kế và sản xuất định hướng theo nhu cầu của khách hàng và cải thiện khả năng thích ứng quy trình của sự kết hợp tổng thể.

Xu hướng phát triển và tích lũy công nghệ nội địa hóa các bộ phận lò xử lý nhiệt

Với sự phát triển của các ngành công nghiệp xử lý nhiệt, luyện kim và hóa dầu trong nước, nhu cầu về các phụ kiện lò hiệu suất cao ngày càng tăng. Trước đây khá lâu, một số linh kiện cao cấp phụ thuộc vào nhập khẩu, nhưng hiện nay, ngày càng nhiều công ty như Dongmingguan đang dần hiện thực hóa sự thay thế trong nước thông qua tích lũy công nghệ và cải tiến quy trình sản xuất.

Việc cải thiện trình độ kỹ thuật về độ chính xác đúc, kiểm soát hợp kim, quy trình xử lý nhiệt và các liên kết khác cho phép các nhà sản xuất địa phương cung cấp các giải pháp sản phẩm ổn định và thích ứng hơn. Điều này cũng cung cấp sự hỗ trợ mạnh mẽ cho việc kiểm soát chi phí bảo trì tổng thể và phản hồi nhanh chóng của thiết bị xử lý nhiệt.

Cách chọn vật liệu phù hợp cho các bộ phận lò xử lý nhiệt theo môi trường sử dụng

Logic thích ứng vật liệu trong môi trường nhiệt độ cao

Trong hầu hết các lò xử lý nhiệt, các bộ phận của lò xử lý nhiệt cần chịu được hoạt động ở nhiệt độ cao lâu dài hoặc thậm chí liên tục và nhiệt độ thường nằm trong khoảng từ 800oC đến 1200oC. Tại thời điểm này, đặc tính cường độ nhiệt độ cao, khả năng chống rão và giãn nở nhiệt của vật liệu trở thành các chỉ số cốt lõi của việc lựa chọn vật liệu.

*Vật liệu áp dụng: thép chịu nhiệt được làm bằng hợp kim Fe-Cr-Ni (như dòng HK40, HU, HT, HP), có khả năng chống oxy hóa ở nhiệt độ cao tốt và cơ cấu tổ chức ổn định.

* Các bộ phận ứng dụng: tấm đáy lò, ống bức xạ, bể múp, móc treo và các bộ phận khác tiếp xúc với vùng nhiệt độ cao của lò trong thời gian dài.

*Yêu cầu hiệu suất chính: hệ số giãn nở nhiệt ổn định để tránh nứt nhiệt, cường độ năng suất cao để ngăn ngừa biến dạng cấu trúc và khả năng chống leo để hỗ trợ tải nhiệt độ cao trong thời gian dài.

Yêu cầu về khả năng chống oxy hóa trong môi trường oxy hóa

Trong các thiết bị xử lý nhiệt như lò không khí áp suất khí quyển và lò điện trở, oxy và nhiệt độ cao phối hợp với nhau để tạo thành cặn oxit trên bề mặt kim loại. Quá trình oxy hóa và bong tróc lặp đi lặp lại sẽ gây ra những thay đổi về kích thước cấu trúc và thậm chí gây ra các vết nứt thành phần.

*Vật liệu áp dụng: hợp kim crôm cao (chẳng hạn như hàm lượng Cr trên 20%), crom có thể nhanh chóng hình thành lớp bảo vệ Cr₂O₃ ở nhiệt độ cao, làm giảm tốc độ oxy hóa hơn nữa.

*Các bộ phận áp dụng: ống vỏ, vỏ đầu đốt, vách ngăn lửa và các bộ phận khác tiếp xúc với không khí trong lò.

*Gợi ý lựa chọn vật liệu: chọn hợp kim có hàm lượng crom không dưới 25% và hàm lượng niken vừa phải để tính đến cả đặc tính chống oxy hóa và độ bền nhiệt.

Khả năng chống cacbon hóa trong môi trường giàu cacbon hoặc cacbon hóa

Trong các lò cacbon hóa và lò khí quyển, bầu không khí rất giàu nguồn carbon (như CO, CH₄, v.v.), dễ gây ra phản ứng cacbon hóa trên bề mặt các bộ phận lò xử lý nhiệt ở nhiệt độ cao, dẫn đến hình thành các pha cứng và giòn, gây nứt, bong tróc và các hư hỏng khác.

*Vật liệu áp dụng: vật liệu hợp kim có hàm lượng nhôm hoặc silicon cao, chẳng hạn như HP-MA (Hợp kim biến tính), hợp kim silicon cao, v.v. Nhôm và silicon có thể tạo thành các oxit ổn định để ngăn chặn sự xâm nhập của các nguyên tử carbon.

* Các bộ phận áp dụng: bình giảm áp, ống bức xạ, tấm chắn nhiệt, cánh quạt và các bộ phận khác ở trong môi trường cacbon hóa trong thời gian dài.

*Phương pháp bảo vệ: Kết hợp quy trình phủ gốm hoặc phủ composite để cải thiện khả năng chống cacbon hóa; tránh các góc nhọn và độ dày không đồng đều trong thiết kế để giảm tích tụ ứng suất nhiệt.

Chống ăn mòn trong môi trường chứa lưu huỳnh hoặc môi trường axit

Một số lò xử lý nhiệt được sử dụng trong hóa dầu, luyện kim và các ngành công nghiệp khác có thể chứa môi trường ăn mòn như SO₂, H₂S hoặc ngưng tụ khí thải có tính axit trong khí quyển, có thể dễ dàng gây ra ăn mòn ứng suất hoặc ăn mòn giữa các hạt kim loại.

*Vật liệu áp dụng: hợp kim gốc niken (như Inconel 600, 601, 625) hoặc thép hợp kim chứa molypden, có độ ổn định tốt hơn trong môi trường lưu huỳnh.

*Các bộ phận áp dụng: ống dẫn hướng ra lò nung, ống dẫn khí, ống trao đổi khí quyển và các bộ phận khác tiếp xúc với khí lưu huỳnh hoặc axit.

*Gợi ý thiết kế: Tránh hàm lượng sắt hoặc tạp chất cao trong vật liệu, đồng thời đảm bảo chất lượng xử lý bề mặt vật liệu và giảm điểm bắt đầu ăn mòn.

Khả năng chống mỏi nhiệt trong môi trường có chu kỳ nhiệt thường xuyên

Gia nhiệt và làm mát định kỳ là nhịp hoạt động phổ biến của các lò xử lý nhiệt, đặc biệt là trong các lò gián đoạn xử lý phôi theo mẻ. Chu kỳ nhiệt thường xuyên này có thể gây mỏi nhiệt, nứt, biến dạng cấu trúc và thậm chí gãy xương.

* Vật liệu áp dụng: Hợp kim đúc có khả năng chống mỏi nhiệt mạnh, chẳng hạn như thép chịu nhiệt dòng HT và HP, đặc biệt là các vật liệu có cấu trúc mịn và ít khuyết tật đúc.

* Các bộ phận áp dụng: Giá đỡ cửa lò, móc treo, ghế bánh xe lò, giá đỡ hệ thống nâng và các bộ phận khác thường xuyên chịu tác động của nóng lạnh xen kẽ.

* Chiến lược lựa chọn vật liệu: Ngoài bản thân vật liệu thì chất lượng của quá trình đúc cũng cực kỳ quan trọng. Ví dụ, việc sử dụng quá trình đúc đầu tư hoặc đúc bọt bị mất có thể làm giảm các khuyết tật như lỗ cát, lỗ rỗng, lỗ co ngót, v.v., giúp cải thiện tuổi thọ mỏi của các bộ phận.

Thích ứng kép với sốc cơ và nhiệt trong môi trường luồng không khí tốc độ cao

Ngoài khả năng chịu nhiệt độ cao, các bộ phận trong hệ thống quạt lò xử lý nhiệt còn phải chịu được các tác động tổng hợp của tốc độ quay cao, tác động của luồng khí và sự thay đổi nhiệt độ đột ngột.

* Vật liệu áp dụng: Hợp kim crom-niken cường độ cao hoặc vật liệu niken-crom-molypden duy trì độ bền cơ học cao và khả năng chống ăn mòn ở nhiệt độ cao.

* Các bộ phận áp dụng: cánh quạt tuần hoàn, vỏ dẫn hướng, kết nối ống dẫn khí, v.v.

* Đề xuất gia cố: Hợp tác với thiết kế cân bằng động cơ học, tăng cường kiểm soát mật độ đúc và xử lý nhiệt sau cần thiết (chẳng hạn như xử lý dung dịch) để ổn định cấu trúc vi mô và cải thiện khả năng chịu sốc nhiệt.

Cân nhắc lựa chọn vật liệu khi tiếp xúc với môi trường làm mát

Một số bộ phận của lò xử lý nhiệt cần được tiếp xúc thường xuyên với nước làm mát, dầu hoặc khí đốt, chẳng hạn như con lăn lò, ống làm mát và các bộ phận khác. Những thay đổi mạnh mẽ về nhiệt độ sẽ đẩy nhanh sự tích tụ ứng suất nhiệt. Đồng thời, tạp chất trong môi trường làm mát cũng sẽ ăn mòn bề mặt vật liệu.

*Vật liệu áp dụng: Thép không gỉ Austenitic như 304, 316L hoặc thép hợp kim crom-molypden cao, có khả năng chống nứt và chống ăn mòn tốt trong phạm vi nhiệt độ nhất định.

*Các bộ phận ứng dụng: khay nạp buồng làm mát, các bộ phận cơ cấu chuyển sau khi xử lý nhiệt, cấu trúc dẫn hướng trong thiết bị làm mát không khí cưỡng bức, v.v.

*Gợi ý khác: Có thể kết hợp công nghệ xử lý bề mặt chống mài mòn (như phun bề mặt, xử lý làm cứng) để làm chậm tốc độ mài mòn và cải thiện độ bền tổng thể.

Chiến lược lựa chọn vật liệu kết hợp với đặc điểm quá trình đúc

Ngoài yếu tố môi trường, quy trình sản xuất các bộ phận của lò xử lý nhiệt cũng là yếu tố quan trọng ảnh hưởng đến việc lựa chọn nguyên liệu. Ví dụ, đúc ly tâm phù hợp với các bộ phận có thành dày có độ bền cao, trong khi đúc mẫu chảy phù hợp với các bộ phận nhỏ có chi tiết phức tạp. Vật liệu và quy trình phù hợp có thể cải thiện chất lượng và độ tin cậy của vật đúc.

* Đúc mẫu chảy: Thích hợp cho các bộ phận nhỏ có chi tiết phức tạp, chẳng hạn như vòi phun và vỏ bọc, và các vật liệu áp dụng bao gồm thép không gỉ chịu nhiệt (chẳng hạn như CF8M).

* Đúc bọt bị mất EPC: Thích hợp cho các bộ phận kết cấu phức tạp vừa và lớn, như quạt và ống bức xạ, thích hợp cho hợp kim crôm-niken cao.

* Đúc cát nhựa: Dùng cho các bộ phận nặng hoặc các bộ phận có kết cấu đơn giản, chẳng hạn như tấm đáy lò và móc treo, hợp kim dòng HT hoặc HP thường được sử dụng.

Khi lựa chọn vật liệu, không chỉ cần đề cập đến các yêu cầu về môi trường mà còn phải xem xét khả năng thích ứng của quy trình để giảm tỷ lệ lỗi trong quy trình sản xuất.

Sức mạnh tổng hợp của khả năng kết hợp toàn diện và dịch vụ địa phương

Khi lựa chọn vật liệu các bộ phận của lò xử lý nhiệt, nếu có thể kết hợp khả năng quy trình đúc và kinh nghiệm dịch vụ hậu mãi của các nhà cung cấp địa phương thì sẽ có lợi hơn để đạt được sự phù hợp lâu dài giữa vật liệu và môi trường ứng dụng.

Ví dụ, Công ty TNHH Sản xuất Kim loại Đặc biệt Vô Tích Dongmingguan có nhiều khả năng đúc như đúc đầu tư, đúc bọt bị mất EPC và đúc cát nhựa, đồng thời có thể tùy chỉnh công thức vật liệu và thiết kế kết cấu dựa trên đặc điểm môi trường của khách hàng. Mô hình tích hợp vật liệu, thiết kế, đúc và dịch vụ này giúp rút ngắn chu trình thích ứng và nâng cao hiệu quả sử dụng.

|  |

Phân tích ảnh hưởng của các bộ phận lò xử lý nhiệt đến tuổi thọ thiết bị và hiệu quả vận hành

Ảnh hưởng trực tiếp của đặc tính vật liệu thành phần đến tuổi thọ sử dụng

Các thành phần của lò xử lý nhiệt chủ yếu ở trong môi trường nhiệt độ cao và các tính chất vật lý, hóa học và cơ học của các vật liệu khác nhau quyết định tuổi thọ và chế độ hỏng hóc của chúng.

* Độ bền vật liệu và độ ổn định nhiệt độ cao: Nếu vật liệu được chọn có tốc độ rão cao hoặc hiệu suất mỏi nhiệt kém ở nhiệt độ cao, dễ biến dạng và nứt trong thời gian ngắn, gây hỏng linh kiện, ảnh hưởng đến độ đồng đều nhiệt độ trong lò và chất lượng gia công phôi.

* Chống ăn mòn và chống oxy hóa: Nếu có bầu không khí oxy hóa hoặc thấm nitơ-cacbon trong lò, khả năng chống ăn mòn hóa học của vật liệu có liên quan trực tiếp đến độ ổn định bề mặt và tuổi thọ của linh kiện. Các hiện tượng ăn mòn như cacbon hóa, oxy hóa và sunfua hóa sẽ đẩy nhanh quá trình lão hóa vật liệu.

Cải thiện thiết kế hợp kim một cách phù hợp, chẳng hạn như bổ sung các nguyên tố như nhôm, crom, niken và molypden để cải thiện khả năng chống ăn mòn và chống biến dạng nhiệt của kim loại sẽ giúp kéo dài tuổi thọ của linh kiện.

Tác dụng hiệp đồng của cấu trúc thiết kế phụ kiện đến hiệu quả hoạt động

Việc thiết kế cấu trúc của các bộ phận lò xử lý nhiệt có hợp lý hay không sẽ quyết định hiệu suất của nhiều hệ thống như phân phối nhiệt, đường dẫn khí và trạng thái chịu tải trong lò.

*Hiệu suất dẫn nhiệt và lưu thông không khí: Ví dụ: nếu bình giảm âm, ống bức xạ, tấm chắn nhiệt và các cấu trúc khác được thiết kế hợp lý, chúng có thể truyền nhiệt đều, tránh quá nhiệt cục bộ, nâng cao hiệu suất nhiệt và giảm tiêu thụ nhiên liệu hoặc điện.

*Kết cấu lò, khay, móc treo: Phải có đủ độ bền và trọng lượng nhẹ để giảm quán tính nhiệt, tăng tốc độ gia nhiệt và giảm thời gian làm nguội, từ đó cải thiện toàn bộ chu trình xử lý nhiệt.

Nếu ý tưởng mô-đun hoặc cấu trúc có thể thay thế một phần được áp dụng trong thiết kế, nó cũng có thể cải thiện sự thuận tiện trong bảo trì và vận hành liên tục.

Tác động của mức độ quy trình sản xuất đến sự ổn định hiệu suất

Quy trình sản xuất các bộ phận của lò xử lý nhiệt, chẳng hạn như đúc, xử lý nhiệt và hàn, là bước quan trọng để xác định hiệu suất sử dụng thực tế của nó.

*Các khuyết tật đúc ảnh hưởng đến tính toàn vẹn của cấu trúc: Các khuyết tật đúc như lỗ chân lông, độ co ngót, xỉ và vết nứt có thể trở thành điểm tập trung ứng suất trong quá trình sử dụng, gây ra hiện tượng gãy sớm các bộ phận dưới nhiệt độ hoặc tải trọng cao.

*Trạng thái xử lý nhiệt ảnh hưởng đến đặc tính của tổ chức: Quá trình xử lý nhiệt không đúng cách có thể khiến các hạt thô và tổ chức vật liệu giòn, làm giảm khả năng chống sốc nhiệt của chúng.

Lựa chọn các quy trình sản xuất phù hợp (như đúc đầu tư, đúc cát nhựa, đúc ly tâm, v.v.) và tăng cường kiểm soát chất lượng là cơ sở để đảm bảo độ tin cậy khi vận hành linh kiện.

Ảnh hưởng của khó khăn trong việc bảo trì thành phần đến tính liên tục của sản xuất

Trong các nhà máy xử lý nhiệt, tần suất bảo trì và sự thuận tiện khi thay thế linh kiện ảnh hưởng trực tiếp đến sự ổn định trong hoạt động của thiết bị và tính liên tục của dây chuyền sản xuất.

* Tính dễ vỡ của linh kiện ảnh hưởng đến tần suất bảo trì: Nếu thiết kế phụ kiện không hợp lý hoặc lựa chọn vật liệu không phù hợp, có thể xảy ra việc bảo trì thường xuyên hoặc thậm chí tắt toàn bộ lò, ảnh hưởng đến hiệu quả sản xuất hàng loạt.

* Thiết kế cấu trúc có thể thay thế: Việc sử dụng plug-in hoặc cấu trúc kết hợp giúp chu kỳ thay thế một số bộ phận dễ bị tổn thương ngắn hơn và vận hành thuận tiện hơn, có thể giảm chi phí bảo trì và thời gian can thiệp thủ công của toàn bộ lò.

Kéo dài chu kỳ bảo trì của các bộ phận và giảm nguy cơ ngừng hoạt động khẩn cấp có lợi cho việc cải thiện tốc độ khởi động chung của thiết bị.

Tác động gián tiếp của hiệu suất nhiệt và tiêu thụ năng lượng

Đặc tính dẫn nhiệt và quán tính nhiệt của một số bộ phận lò xử lý nhiệt sẽ ảnh hưởng đến hiệu suất nhiệt và năng lượng sử dụng của thân lò.

*Các bộ phận nặng nóng lên chậm: Nếu tấm đáy, giá đỡ lớp cách nhiệt, v.v. được thiết kế quá dày sẽ làm tăng thời gian làm nóng của lò và gây lãng phí năng lượng.

*Các bộ phận dẫn nhiệt cao tối ưu hóa đường truyền nhiệt: Ví dụ, độ dẫn nhiệt của vật liệu của các bộ phận như ống bức xạ và ống dẫn khí cao và thiết kế dẫn nhiệt hợp lý, giúp nâng cao hiệu quả sử dụng nhiệt.

Thông qua tối ưu hóa vật liệu, giảm trọng lượng kết cấu và xử lý bề mặt, tốc độ phản ứng nhiệt của lò có thể được cải thiện mà không làm giảm độ bền, từ đó giảm mức tiêu thụ năng lượng.

Ảnh hưởng của khả năng chống biến dạng nhiệt đến độ ổn định kết cấu của thiết bị

Sau khi hoạt động ở nhiệt độ cao trong thời gian dài, thân lò có thể bị biến dạng, uốn cong, trật khớp, v.v., từ đó phá hủy tính toàn vẹn của cấu trúc và gây ra hoạt động bất thường.

*Kiểm soát biến dạng của tấm đáy lò và khung lò: Nếu các bộ phận này bị cong vênh do giãn nở nhiệt không đều sẽ ảnh hưởng đến độ phẳng và an toàn khi tải phôi.

*Độ ổn định chịu tải của dây treo và pallet: Biến dạng nhiệt nghiêm trọng sẽ khiến phôi rơi hoặc va chạm, làm tăng rủi ro an toàn và tổn thất thiết bị.

Việc lựa chọn sự kết hợp vật liệu có tốc độ giãn nở nhiệt thấp và độ cứng kết cấu mạnh mẽ, đồng thời thiết kế hỗ trợ hợp lý có thể trì hoãn một cách hiệu quả sự xuất hiện của sự mất ổn định của thiết bị.

Lỗi mỏi trong điều kiện chu trình nhiệt

Sau hàng trăm chu kỳ nhiệt độ, các bộ phận của lò xử lý nhiệt dễ bị nứt hoặc thậm chí gãy do mỏi nhiệt, trở thành nguyên nhân sâu xa dẫn đến thời gian ngừng hoạt động của thiết bị ngoài kế hoạch.

* Phản ứng dây chuyền do gãy các bộ phận: chẳng hạn như nứt khung, mất cân bằng cánh quạt, vỡ ống bức xạ, v.v., không chỉ ảnh hưởng đến độ ổn định của kiểm soát nhiệt độ mà còn có thể gây nguy hiểm cho chất lượng phôi và an toàn cá nhân.

*Chiến lược thiết kế chống mỏi: Ở những nơi ứng suất nhiệt thay đổi thường xuyên, nên chọn vật liệu có khả năng chống mỏi nhiệt mạnh và nên tránh càng nhiều càng tốt các bộ phận tập trung ứng suất như góc nhọn và đột biến.

Tăng cường đánh giá tuổi thọ mỏi của các bộ phận là phương tiện hiệu quả để kéo dài chu kỳ đại tu thiết bị và cải thiện độ tin cậy của hệ thống.

Ảnh hưởng của sự thích ứng môi trường lò và khả năng tương thích vật liệu

Đối với các loại môi trường lò xử lý nhiệt khác nhau (như khí bảo vệ, khí cacbon hóa, khí phân hủy amoniac, v.v.), việc lựa chọn vật liệu cho các bộ phận của lò xử lý nhiệt phải có khả năng thích ứng tốt với môi trường.

*Hư hỏng vật liệu do không khí không phù hợp: Vật liệu được lựa chọn không đúng cách có thể bị hỏng do quá trình cacbon hóa, khử niken, oxy hóa và thậm chí làm nhiễm bẩn các phôi được xử lý nhiệt.

*Tầm quan trọng của vật liệu và quy trình ghép nối: Ví dụ, hợp kim niken giàu crom thích hợp cho môi trường oxy hóa và hợp kim nhôm-silic thích hợp cho môi trường lò cacbon hóa có tiềm năng cacbon cao.

Thiết kế vật liệu và quy trình cần xem xét các yêu cầu thích ứng không khí từ nguồn để đảm bảo tính ổn định của quy trình và tính nhất quán của sản phẩm.

Tác động của cân bằng chi phí và tuổi thọ đến tỷ lệ hoàn vốn đầu tư thiết bị

Trong việc lựa chọn phụ kiện thiết bị, chỉ xem xét chi phí mua ban đầu có thể dẫn đến chi phí thay thế thường xuyên và bảo trì cao, không có lợi cho việc kiểm soát chi phí vận hành về lâu dài.

* Chiến lược tiết kiệm chi phí: Việc lựa chọn vật liệu từ trung cấp đến cao cấp và quy trình đúc hoàn thiện trong phạm vi giá hợp lý thường có thể đạt được tuổi thọ dài hơn và tần suất thay thế hàng năm thấp hơn.

* Tư duy quản lý vòng đời trọn vẹn: Bắt đầu từ toàn bộ quá trình thiết kế-sản xuất-vận hành-bảo trì, cần xây dựng mô hình vòng đời linh kiện để tối đa hóa giá trị đầu tư thiết bị.

Trong các dây chuyền sản xuất xử lý nhiệt quy mô lớn, việc tối ưu hóa tỷ lệ hoàn vốn đầu tư của tuổi thọ và hiệu suất của các bộ phận lò xử lý nhiệt sẽ giúp nâng cao hiệu quả vận hành tổng thể.

Thảo luận về nhu cầu đa dạng của các ngành công nghiệp khác nhau về hiệu suất của các bộ phận lò xử lý nhiệt

Ngành luyện kim: chịu nhiệt độ cao và chống ăn mòn là nhu cầu cốt lõi

Thiết bị xử lý nhiệt trong ngành luyện kim chủ yếu được sử dụng để ủ, chuẩn hóa và làm nguội các vật liệu như thép, phôi hợp kim và vật rèn. Môi trường xử lý nhiệt có nhiệt độ cao, thời gian dài và môi trường phức tạp.

* Yêu cầu về vật liệu: Nó phải có độ bền nhiệt độ cao và khả năng chống rão, thường sử dụng hợp kim crôm-niken cao, thép không gỉ austenit và các vật liệu khác.

*Môi trường ăn mòn: Một số thân lò sử dụng khí quyển có chứa lưu huỳnh hoặc chứa clo, đòi hỏi các phụ kiện phải có khả năng chống ăn mòn mạnh để ngăn chặn hiện tượng oxy hóa bong tróc và nứt bề mặt.

*Trọng tâm về kết cấu: Tập trung vào độ bền kết cấu và kiểm soát biến dạng của bể lò, bể múp, ống bức xạ và giá đỡ chịu lực để đảm bảo gia nhiệt đồng đều các phôi trong lò.

Ngành công nghiệp đặt kỳ vọng cao về tuổi thọ hoạt động và khoảng thời gian bảo trì của các phụ kiện và thường thích các bộ phận nhiệt độ cao lớn được đúc bằng phương pháp đúc ly tâm hoặc đúc cát nhựa.

Ngành công nghiệp ô tô: Yêu cầu về độ chính xác về kích thước và độ đồng đều nhiệt là nổi bật

Quá trình xử lý nhiệt trong ngành công nghiệp ô tô chủ yếu được sử dụng để tăng cường bề mặt và tối ưu hóa tổ chức của các bộ phận cơ khí như bánh răng, trục, thanh nối, trục khuỷu, v.v. Lô sản xuất lớn, nhịp xử lý và yêu cầu tính nhất quán của sản phẩm cao.

* Chú trọng hiệu suất nhiệt: Các phụ kiện cần giúp nâng cao hiệu suất trao đổi nhiệt trong lò, rút ngắn thời gian gia nhiệt và cách nhiệt, đồng thời cải thiện nhịp tổng thể.

* Cấu trúc nhẹ: Các pallet, móc treo, khung và các bộ phận khác được sử dụng phổ biến phải tính đến cả độ bền và độ nhẹ, giảm quán tính nhiệt và tạo điều kiện thuận lợi cho việc tải và tái chế tự động.

* Khả năng thích ứng với khí quyển: Các quá trình xử lý nhiệt như cacbon hóa và thấm cacbon cần được vận hành trong môi trường có kiểm soát, đòi hỏi các bộ phận phải có khả năng thích ứng mạnh với khí quyển và không dễ bị biến dạng lớp cacbon hóa.

Ngành công nghiệp ô tô thường ưa chuộng các cấu hình linh kiện mô-đun và tiêu chuẩn hóa cao để đáp ứng nhu cầu vận hành dây chuyền lắp ráp và thay thế nhanh chóng.

Ngành hóa dầu: Chống xói mòn hóa học và biến động nhiệt là mấu chốt

Ngành công nghiệp hóa dầu sử dụng rộng rãi các lò xử lý nhiệt trong các liên kết quy trình nhiệt độ cao như xúc tác, crackinh và tái sinh. Điều kiện làm việc phức tạp và không khí có thể thay đổi, điều này đặt ra những thách thức đặc biệt đối với các bộ phận lò xử lý nhiệt.

* Môi trường ăn mòn phức tạp: Lò nung thường đi kèm với các chất ăn mòn như hydrogen sulfide, clo, hơi nước. Các thành phần cần phải có khả năng chống ăn mòn mạnh và khả năng chống bột kim loại.

* Chu kỳ nhiệt thường xuyên: Trong các hoạt động liên tục và gián đoạn, nhiệt độ cao và làm mát thường xuyên xen kẽ nhau, đòi hỏi các bộ phận phải có khả năng chống mỏi nhiệt và sốc nhiệt mạnh.

* Lựa chọn vật liệu: Sử dụng thép chịu nhiệt hợp kim cao (như dòng HK40, HP Nb) để cải thiện độ ổn định kết cấu và kéo dài tuổi thọ.

Những ngành như vậy chú ý nhiều hơn đến tính ổn định của thành phần vật liệu và tính nhất quán của tuổi thọ sử dụng của phụ kiện để giảm thời gian ngừng hoạt động ngoài dự kiến.

Ngành hàng không vũ trụ: Kiểm soát độ chính xác và độ sạch của vật liệu là rất quan trọng

Xử lý nhiệt trong lĩnh vực hàng không vũ trụ chủ yếu nhằm vào các hợp kim titan có độ bền cao, hợp kim gốc niken và các vật liệu khác. Kiểm soát quá trình là chính xác và các chỉ số kỹ thuật của thiết bị và phụ kiện đều nghiêm ngặt.

* Tính nhất quán trong kiểm soát nhiệt độ: Các bộ phận của lò xử lý nhiệt cần đảm bảo phân bố đồng đều các trường nhiệt ở các khu vực khác nhau của lò để tránh sai lệch hiệu suất vật liệu do gia nhiệt cục bộ không đồng đều.

* Kiểm soát ô nhiễm: Một số quy trình được thực hiện trong môi trường chân không hoặc khí trơ có độ tinh khiết cao và các tiêu chuẩn nghiêm ngặt được đặt ra cho tốc độ khử khí, hàm lượng oxy và kiểm soát nguyên tố còn sót lại trên bề mặt của các phụ kiện.

* Kiểm soát biến dạng: Khay và móc treo cần duy trì độ ổn định hình học trong thời gian dài để đảm bảo phôi duy trì độ chính xác về hình dạng và vị trí trong quá trình xử lý nhiệt.

Ngành hàng không vũ trụ ưa thích các giải pháp phát triển phụ kiện có độ chính xác cao, khả năng tương thích chân không và độ ổn định lâu dài.

Ngành công cụ phần cứng: cả hàng loạt và nền kinh tế

Ngành công nghiệp phần cứng bao gồm một số lượng lớn các loại công cụ, khuôn mẫu, ốc vít, v.v. và các yêu cầu xử lý nhiệt tương đối chuẩn hóa, nhưng trọng tâm là tính kinh tế và dễ vận hành.

* Tiêu chuẩn hóa kết cấu: Thiết kế phụ kiện thường dựa trên các móc treo đa năng, đai lưới và con lăn để nâng cao hiệu quả nạp lò.

* Kiểm soát chi phí bảo trì: Chu trình xử lý nhiệt ngắn, thiết bị được vận hành thường xuyên, đòi hỏi các phụ kiện phải có đặc tính thay thế nhanh và chi phí bảo trì thấp.

* Yêu cầu về khả năng chống mài mòn: Các bộ phận đỡ phôi (chẳng hạn như đai lưới và khay) phải có khả năng chống mài mòn và chống va đập để thích ứng với việc xếp dỡ thường xuyên.

Ngành này thường kết hợp các dây chuyền sản xuất thực tế để thiết kế đơn giản hóa nhằm tìm ra sự cân bằng giữa hiệu suất và chi phí.

Công nghiệp điện và năng lượng: nhấn mạnh đồng thời vào khả năng chịu tải và độ tin cậy

Trong lĩnh vực năng lượng hạt nhân, nhiệt điện, năng lượng gió, v.v., các bộ phận lò xử lý nhiệt thường được sử dụng để gia nhiệt trước và ủ các bộ phận kết cấu lớn và các bộ phận chịu ứng suất cao.

*Hỗ trợ phôi kích thước lớn: Các phụ kiện cần phải có khả năng chịu tải cao và độ ổn định về kết cấu để có thể xử lý nhiệt độ cao đối với các mặt bích, cánh quạt và trục lớn.

*Hoạt động ổn định lâu dài: Hầu hết các chu trình xử lý nhiệt đều dài và thay đổi nhiệt độ chậm, nhưng yêu cầu cao hơn về độ ổn định lâu dài.

*An toàn và tiêu chuẩn hóa: Những ngành như vậy cần đáp ứng các yếu tố an toàn và thông số kỹ thuật tiêu chuẩn cao hơn, chẳng hạn như ISO hoặc các yêu cầu cụ thể của ngành hạt nhân.

Thiết kế thành phần chủ yếu sử dụng vật đúc hợp kim cường độ cao có thành dày và cải thiện độ ổn định tổng thể thông qua đúc ly tâm, đúc tích hợp, v.v.

Ngành vận tải đường sắt: Tuổi thọ mỏi và cân bằng xử lý nhiệt cùng tồn tại

Lĩnh vực vận tải đường sắt liên quan đến việc xử lý nhiệt tần số cao các bộ phận như bánh xe, bộ phận đo và hệ thống phanh, đòi hỏi cao về độ chính xác của việc kiểm soát chất lượng xử lý nhiệt.

*Yêu cầu gia nhiệt đối xứng: Phôi hầu hết có cấu trúc đối xứng trục và các bộ phận của lò xử lý nhiệt phải có thể phối hợp với hệ thống gia nhiệt quay hoặc phân vùng của lò để đảm bảo tính đối xứng.

* Kiểm soát tuổi thọ mỏi: Các bộ phận sử dụng lâu dài cần cải thiện độ bền mỏi thông qua xử lý nhiệt, đồng thời cấu trúc phụ kiện cần ổn định và không dễ biến dạng để tránh ứng suất bất lợi trong quá trình xử lý.

* Giảm mài mòn dụng cụ: Các bộ phận như tời và bàn xoay bắt buộc phải có khả năng chống mài mòn và chịu mỏi tốt khi sử dụng với chu kỳ cao.

Ngành vận tải đường sắt đặc biệt nhạy cảm với khả năng tái tạo quy trình và độ ổn định chất lượng, đồng thời thường giới thiệu mô phỏng kỹ thuật số và mô phỏng trường nhiệt để xác minh hiệu suất của các phụ kiện.

|  |

Chịu nhiệt, chống mài mòn và chống ăn mòn: ý tưởng lựa chọn vật liệu cho các bộ phận lò xử lý nhiệt

Khả năng chịu nhiệt: điểm khởi đầu cơ bản để lựa chọn vật liệu

Điều đầu tiên mà các bộ phận lò xử lý nhiệt phải đối mặt là nhiệt độ cao liên tục hoặc thay đổi nhiệt độ cao và thấp định kỳ. Khả năng chịu nhiệt tốt là một trong những đặc tính cơ bản.

* Độ bền nhiệt độ cao: Các bộ phận vẫn cần duy trì độ bền kết cấu nhất định trong điều kiện nhiệt độ cao để tránh biến dạng, sụp đổ hoặc rão. Các hợp kim có hàm lượng niken cao và crom cao như thép chịu nhiệt dòng HK, HT và HP thường được sử dụng.

*Khả năng chống oxy hóa: Quá trình oxy hóa ở nhiệt độ cao gây ra hiện tượng bong tróc bề mặt, bong tróc và thậm chí hư hỏng cấu trúc. Vật liệu phải có mật độ bề mặt và độ ổn định của màng chống oxy hóa, chẳng hạn như thép không gỉ austenit có hàm lượng Cr cao.

*Khả năng mỏi nhiệt: Gia nhiệt và làm mát nhiều lần khiến vật liệu giãn nở và co lại, hình thành các vết nứt hoặc đứt gãy. Phải lựa chọn vật liệu có hệ số giãn nở nhiệt tốt và cấu trúc hạt ổn định.

Khi lựa chọn vật liệu, việc kết hợp mục tiêu cũng phải được thực hiện kết hợp với loại lò (khí, chân không, bể muối, v.v.) và nhiệt độ xử lý (700 ~ 1200°C).

Khả năng chống mài mòn: một chỉ số quan trọng của các bộ phận kết cấu động

Một số bộ phận của lò xử lý nhiệt sẽ phải chịu các cơ chế mài mòn như ma sát, va đập và lăn trong quá trình vận hành, đặc biệt là trong quá trình tải, vận chuyển hoặc lật liên tục.

*Các bộ phận thông thường: chẳng hạn như khay, giỏ đựng nguyên liệu, ray băng tải, con lăn, thiết bị treo, v.v., dễ bị mài mòn cơ học và hư hỏng do va đập.

*Biện pháp đối phó về vật liệu: Thép có độ cứng cao với các nguyên tố hợp kim như Mo, V và Nb thường được sử dụng để cải thiện khả năng chống mài mòn; hoặc xử lý bề mặt, phun nhiệt, cacbon hóa, v.v. được thực hiện trên bề mặt để tăng cường độ cứng bề mặt.

*Hình thức mài mòn: bao gồm mài mòn dính, mài mòn oxy hóa và mài mòn hạt. Vật liệu phải có khả năng chống nứt tốt và khả năng phục hồi biến dạng để tránh bong tróc do mỏi.

Thiết kế chống mài mòn cũng nên xem xét độ bền kết cấu của các phụ kiện để tránh hiện tượng giòn tổng thể đồng thời tăng độ cứng.

Chống ăn mòn: Tuyến phòng thủ quan trọng trong môi trường khí quyển

Các khí quyển đặc biệt thường được sử dụng trong các lò xử lý nhiệt, chẳng hạn như khí quyển được kiểm soát, khí phân hủy amoniac, nitrat, khí hỗn hợp cacbon-nitơ, v.v. Những môi trường này tạo thành các hiệu ứng ăn mòn phức tạp trên các phụ kiện.

*Ảnh hưởng của loại khí quyển: Khí quyển cacbon hóa có tiềm năng cacbon cao hơn dễ bị ăn mòn cacbon; khí quyển clo hoặc sunfua dễ bị rỗ, ăn mòn ứng suất và ăn mòn giữa các hạt.

*Chiến lược phản ứng vật liệu: Các vật liệu chống ăn mòn thường được sử dụng bao gồm hợp kim Cr/Ni cao (như IN-800, IN-600), thép không gỉ song công và gang chống ăn mòn chứa Si.

*Điều chỉnh quy trình: Ví dụ: tránh sử dụng thép không gỉ thông thường trong môi trường xử lý cacbon hóa vì sự khuếch tán cacbon ở nhiệt độ cao có thể gây ra hiện tượng giòn cấu trúc.

Độ ổn định của vật liệu chống ăn mòn phụ thuộc vào cấu trúc màng bề mặt và thành phần hợp kim của chúng. Môi trường xử lý nhiệt cụ thể và các sản phẩm dễ bay hơi của nó phải được đánh giá trước khi lựa chọn vật liệu.

Cấu hình vật liệu cân bằng trong điều kiện làm việc toàn diện

Trong sử dụng thực tế, các bộ phận của lò xử lý nhiệt không chỉ chịu một tác động duy nhất mà thường bị ăn mòn, mài mòn và áp suất tải ở nhiệt độ cao.

* Môi trường ăn mòn ở nhiệt độ cao: Ví dụ, khi bể múp và ống bức xạ được vận hành trong lò khí quyển kín, vật liệu cần phải tính đến cả quá trình oxy hóa ở nhiệt độ cao và ăn mòn cacbon hóa. Sẽ đáng tin cậy hơn nếu chọn dòng HK40 hoặc HP Modified.

* Môi trường mài mòn ở nhiệt độ cao: Ví dụ, các ray xích của lò băng tải xích phải chịu mài mòn cơ học và tiếp xúc với nhiệt độ cao. Thép austenit có độ cứng cao hoặc xử lý làm cứng bề mặt thường được sử dụng.

*Điều kiện sử dụng không liên tục: Khi thiết bị thường xuyên khởi động và dừng, các bộ phận cần chịu được sự giãn nở và co nhiệt nghiêm trọng cũng như nóng và lạnh luân phiên. Nên chọn vật liệu hợp kim có hệ số giãn nở nhiệt nhỏ và độ ổn định nhiệt mạnh.

Khi thiết kế, sơ đồ vật liệu kết hợp cần được xem xét. Bằng cách sử dụng hợp kim hiệu suất cao cho các bộ phận cốt lõi và các vật liệu tiết kiệm chi phí hơn cho các bộ phận không quan trọng, có thể đạt được kiểm soát chi phí toàn diện.

Các loại vật liệu thông dụng và ứng dụng điển hình

Theo các ngành công nghiệp và điều kiện làm việc khác nhau, các loại vật liệu thường được sử dụng cho các bộ phận của lò xử lý nhiệt như sau:

* Thép đúc chịu nhiệt (dòng HK, HT, HP): thích hợp cho thân lò nhiệt độ cao, ống bức xạ, khay, bể múp, v.v., với hiệu suất cân bằng toàn diện.

* Hợp kim crôm-niken cao (như IN-800H, dòng 600): thích hợp cho lò chân không hoặc môi trường cacbon hóa, có khả năng chống oxy hóa và chống ăn mòn mạnh.

* Thép không gỉ Austenitic (310S, 304H, v.v.): được sử dụng rộng rãi trong các lò nung, móc treo, v.v. được kiểm soát nhiệt độ, có tính đến cả độ bền và khả năng định hình.

* Gốm sứ và vật liệu composite: được sử dụng trong các trường hợp cách nhiệt và chịu nhiệt cao (như lò điện nhiệt độ cao, thiết bị gia nhiệt cảm ứng).

Các vật liệu khác nhau nên được sử dụng kết hợp hợp lý tùy theo vị trí sử dụng, ứng suất kết cấu và tần suất vận hành để giảm tỷ lệ hỏng hóc và tần suất bảo trì.

Ảnh hưởng của quá trình đúc đến tính chất vật liệu

Quá trình sản xuất các bộ phận của lò xử lý nhiệt sẽ ảnh hưởng đến hiệu suất vật liệu của nó và phương pháp sản xuất phải phù hợp với mục đích:

* Đúc ly tâm: thích hợp cho các ống bức xạ và các bộ phận hình trụ, có kết cấu dày đặc, độ bền cao và khả năng chống nứt nhiệt tốt.

* Đúc chính xác (đúc đầu tư/EPC): phù hợp với các chi tiết nhỏ có kết cấu phức tạp, độ chính xác kích thước cao và phạm vi lựa chọn vật liệu rộng.

* Đúc cát nhựa: thích hợp cho các bộ phận kết cấu lớn có hình dạng đặc biệt, có thể được sử dụng để tùy chỉnh bể múp, cửa lò, khung kết cấu và các bộ phận khác.

Ngoài ra, độ ổn định của cấu trúc hợp kim và khả năng chống oxy hóa có thể được cải thiện hơn nữa thông qua xử lý sau nhiệt (chẳng hạn như dung dịch rắn và xử lý lão hóa).

Cân bằng giữa chi phí và chu trình dịch vụ trong việc lựa chọn vật liệu

Trên cơ sở đáp ứng hiệu suất cơ bản, việc lựa chọn vật liệu cũng cần xem xét chi phí vòng đời và tính kinh tế mua sắm và bảo trì:

* Cân bằng giữa đầu tư ban đầu và chu kỳ thay thế: Mặc dù vật liệu hợp kim cao cấp đắt hơn nhưng chúng có tuổi thọ dài hơn, có thể giảm tần suất thay thế và chi phí nhân công.

*Bảo trì thuận tiện: Một số bộ phận có thể được thiết kế với cấu trúc có thể tháo rời và thép không gỉ thông thường để tạo điều kiện thuận lợi cho việc thay thế một phần và sửa chữa hàn trong tương lai.

*Giải pháp composite nhiều lớp: Lớp hoặc lớp phủ chống ăn mòn được sử dụng trong các bộ phận chính và lớp nền được làm bằng vật liệu tiết kiệm chi phí hơn, có tính đến cả hiệu suất và tính kinh tế.

Nhà sản xuất và người dùng nên đánh giá toàn diện các chiến lược lựa chọn vật liệu dựa trên điều kiện sử dụng thực tế, hạn chế về ngân sách và nguồn lực bảo trì.

Lựa chọn vật liệu có hệ thống và hướng tới tương lai

Việc lựa chọn vật liệu cho các bộ phận của lò xử lý nhiệt là một dự án có hệ thống, đòi hỏi phải xem xét toàn diện các yếu tố như nhiệt độ xử lý nhiệt, tần số hoạt động, loại phôi và môi trường không khí. Thông qua cấu hình vật liệu hợp lý và lựa chọn quy trình sản xuất, tuổi thọ của phụ kiện có thể được kéo dài một cách hiệu quả, giảm thời gian ngừng bảo trì và cải thiện độ ổn định vận hành của thiết bị.

Với sự phát triển không ngừng của các hợp kim nhiệt độ cao và vật liệu chức năng tổng hợp mới, cũng như ứng dụng rộng rãi của công nghệ mô phỏng số và phân tích trường nhiệt, việc lựa chọn vật liệu cho các bộ phận lò xử lý nhiệt đang dần phát triển theo hướng thông minh và tùy biến. Lựa chọn vật liệu không còn là một chuẩn mực duy nhất mà sẽ trở thành một mắt xích quan trọng trong việc phối hợp tối ưu hóa công nghệ thiết bị, nhịp độ sản xuất và chi phí vận hành. Nếu có các loại thiết bị cụ thể (chẳng hạn như lò đai lưới, lò hầm lò, lò dầm đi bộ) hoặc yêu cầu vật liệu (như thép có hàm lượng nitơ cao, hợp kim đất hiếm) cần được thảo luận sâu, thì cũng có thể thực hiện mở rộng có mục tiêu hơn nữa.

Chìa khóa để cải thiện độ ổn định của thiết bị: lựa chọn và bảo trì hợp lý các bộ phận của lò xử lý nhiệt

Những thách thức về định vị và sử dụng chức năng của các bộ phận lò xử lý nhiệt

Các bộ phận của lò xử lý nhiệt thường bao gồm khay, móc treo, ống giảm âm, ống bức xạ, giỏ, đường ray, cửa lò, v.v. Những bộ phận này hoạt động lâu dài trong môi trường nhiệt độ cao và không chỉ chịu ảnh hưởng của nhiệt độ, tải trọng và thay đổi chu trình nhiệt mà còn phải đối mặt với nhiều thách thức như ăn mòn, hao mòn và biến dạng.

* Tích lũy ứng suất trong môi trường nhiệt độ cao: Khi hoạt động ở vùng nhiệt độ cao 900°C~1200°C, vật liệu thành phần phải có khả năng chống rão nhiệt tốt và ổn định về cấu trúc.

* Vấn đề ăn mòn khí quyển nổi bật: Không khí được kiểm soát trong lò, khí phân hủy amoniac, khí nitrit hoặc bể nitrat sẽ gây ăn mòn cacbon, ăn mòn lưu huỳnh hoặc ăn mòn ứng suất trên bề mặt phụ kiện.

* Rủi ro biến dạng và mỏi do nhiệt: Thiết bị xử lý nhiệt thường xuyên giãn nở và co lại trong quá trình khởi động và tắt máy, điều này làm tăng độ mỏi của kết cấu kim loại và giảm tuổi thọ của kết cấu.

* Can thiệp vào quá trình: Một khi các phụ kiện bị hỏng hoặc biến dạng sẽ ảnh hưởng trực tiếp đến vị trí đặt phôi, nhịp truyền và sự lưu thông của khí quyển, từ đó gây ra biến động trong quá trình.

Có thể thấy, độ ổn định của các bộ phận lò xử lý nhiệt không chỉ là vấn đề về kết cấu cơ khí mà còn liên quan trực tiếp đến an toàn quy trình và nhịp độ sản xuất.

Lựa chọn vật liệu: đảm bảo cơ bản cho sự ổn định của thiết bị

Lựa chọn vật liệu là bước đầu tiên để các bộ phận của lò xử lý nhiệt hoạt động ổn định. Các loại lò và điều kiện xử lý khác nhau có những yêu cầu khác nhau về hiệu suất vật liệu.

*Dòng thép chịu nhiệt: chẳng hạn như dòng HK40, HP-Nb và HT, thường được sử dụng cho khay, móc treo và các bộ phận đường ray có yêu cầu về độ bền kết cấu cao, đồng thời có độ bền nhiệt độ cao và khả năng chống oxy hóa mạnh.

* Hợp kim niken cao và crôm cao: chẳng hạn như dòng IN-800 và 600, có khả năng chống ăn mòn và chống cacbon hóa ổn định hơn trong lò chân không, môi trường cacbon cao hoặc sunfua hóa.

*Gốm sứ và vật liệu composite: dùng làm các bộ phận cách điện hoặc bộ phận làm nóng cảm ứng, có đặc tính cách điện và ổn định nhiệt độ cao.

*Vật liệu xử lý bề mặt: chẳng hạn như hợp kim bề mặt, phủ nhôm bề mặt hoặc phun phủ gốm, có thể được sử dụng để tăng cường khả năng chống mài mòn cục bộ hoặc chống ăn mòn của các bộ phận.

Việc kết hợp vật liệu hợp lý phải được tối ưu hóa dựa trên các thông số như loại lò, phạm vi nhiệt độ, môi trường xử lý và trọng lượng nạp.

Thiết kế kết cấu: mắt xích quan trọng để cải thiện độ ổn định cơ học

Thiết kế cấu trúc của các bộ phận lò xử lý nhiệt quyết định trực tiếp đến hiệu suất ổn định của nó trong môi trường nhiệt độ cao.

* Phù hợp với độ dày và biến dạng của kết cấu: Thiết kế độ dày thành hợp lý có thể cải thiện khả năng chịu lực và giảm khả năng biến dạng nhiệt; Độ dày thành quá mỏng dễ bị cháy và độ dày thành quá dày dễ gây ra sự tập trung ứng suất nhiệt.

*Thiết kế kênh chất lỏng hợp lý: Ví dụ, đường tuần hoàn khí trong ống bức xạ và không gian lưu thông khí quyển bên trong lò nên tránh các góc chết và vùng quá nhiệt để giảm hư hỏng cục bộ.

*Khái niệm thiết kế mô-đun: Bằng cách thiết kế các phụ kiện lò xử lý nhiệt dưới dạng mô-đun có thể thay thế, chi phí bảo trì tổng thể sẽ giảm và khả năng phục hồi nhanh chóng sau khi hỏng hóc được cải thiện.

*Phối hợp hệ số giãn nở nhiệt: Cần tránh sự không khớp giãn nở nhiệt giữa các thành phần khác nhau, đồng thời các khe hở và phương pháp kết nối hợp lý có tác động tích cực trong việc kiểm soát sự giãn nở nhiệt và ứng suất co lại.

Thiết kế cấu trúc khoa học giúp nâng cao hơn nữa khả năng chống hỏng hóc của các bộ phận lò xử lý nhiệt dựa trên việc lựa chọn vật liệu.

Các dạng hư hỏng điển hình trong quá trình sử dụng

Trong quá trình vận hành thực tế, các bộ phận của lò xử lý nhiệt sẽ gặp phải các dạng hư hỏng khác nhau cần được nhận biết và ngăn ngừa trước:

*Nứt mỏi do nhiệt: Do sự thay đổi lặp đi lặp lại của chu kỳ nóng và lạnh, các vết nứt nhỏ dễ xảy ra tại các điểm tập trung ứng suất (như góc, mối hàn và điểm kết nối), dần dần mở rộng thành các vết nứt.

* Biến dạng leo: Khi các bộ phận hoạt động dưới áp lực nhiệt độ cao trong thời gian dài sẽ xảy ra biến dạng dẻo không thể đảo ngược, chẳng hạn như lún khay, uốn cong móc treo, nghiêng cột đỡ, v.v.

* Ăn mòn thủng: Trong môi trường lưu huỳnh, carbon hoặc clo, một số hợp kim dễ bị ăn mòn giữa các hạt hoặc rỗ, dẫn đến mất cường độ cục bộ hoặc ăn mòn rỗ.

* Bong tróc hoặc mòn bề mặt: Bề mặt các chi tiết bị bong tróc hoặc oxy hóa khi ma sát ở nhiệt độ cao, ảnh hưởng đến khả năng chịu lực kết cấu và tính toàn vẹn bề mặt.

Phân loại và quản lý các vấn đề điển hình này là cơ sở để xây dựng chiến lược bảo trì.

Chiến lược bảo trì: biện pháp cốt lõi để đảm bảo thiết bị hoạt động lâu dài

Việc bảo trì hợp lý không chỉ kéo dài tuổi thọ của phụ kiện mà còn có thể phát hiện trước những nguy hiểm tiềm ẩn và tránh tai nạn tắt máy đột ngột.

* Kiểm tra và lưu giữ hồ sơ thường xuyên: Nên kiểm tra, so sánh trực quan kích thước của các phụ kiện chính như giỏ đựng nguyên liệu, khay, ống bức xạ, bình múp,... định kỳ hàng quý hoặc nửa năm và ghi lại các dấu hiệu biến dạng, nứt vỡ...

* Làm sạch và tẩy cặn bề mặt: Đối với các bộ phận hoạt động lâu dài, có thể thực hiện làm sạch lớp oxit, phun cát bề mặt hoặc sửa chữa lớp phủ để giảm tốc độ tích tụ quá trình oxy hóa.

* Tiền xử lý mỏi do nhiệt: Trước khi sử dụng, ứng suất nhiệt có thể được "thuần hóa" bằng cách làm nóng và làm nguội từ từ ở tốc độ được kiểm soát để trì hoãn sự hình thành các vết nứt ban đầu.

* Sửa chữa và tái sản xuất cục bộ: Đối với các bộ phận có vết nứt ban đầu hoặc biến dạng nhẹ, có thể sử dụng phương pháp hàn cục bộ, hiệu chỉnh hoặc tái tạo xử lý nhiệt để tái sử dụng.

* Quản lý chu trình thay thế: Nên thiết lập chu trình thay thế cho các bộ phận cốt lõi thường xuyên sử dụng và chịu tải trọng cao, đồng thời mua trước phụ tùng thay thế để tránh ngừng hoạt động đột ngột.

Việc đưa công việc “bảo trì” vào giai đoạn lập kế hoạch từ trước sẽ giúp xây dựng hệ thống đảm bảo hoàn chỉnh cho hoạt động ổn định của thiết bị.

Lựa chọn và kinh nghiệm vận hành, bảo trì trong trường hợp thực tế

Kết hợp với các kịch bản ứng dụng thực tế của các ngành khác nhau, sau đây là một số kinh nghiệm thực tế điển hình:

* Công nghiệp hóa dầu: Phụ kiện lò Cracking nhiệt độ cao tiếp xúc với không khí hydrocarbon trong thời gian dài. Ống hợp kim Cr/Ni cao được lựa chọn, kết hợp với việc vệ sinh khử cacbon định kỳ và xử lý ủ ứng suất.

* Dây chuyền xử lý nhiệt ô tô: Vấn đề hao mòn và biến dạng của khay và móc treo trong lò nung bậc thang là nổi bật. Tuổi thọ sử dụng được kéo dài bằng cách tối ưu hóa độ dày, bố cục kết cấu sườn và sử dụng hợp kim chống mài mòn.

* Công nghiệp luyện kim bột: Các bộ phận bên trong của lò chân không bị ảnh hưởng lớn bởi sốc nhiệt nên sử dụng vật liệu hợp kim có độ giãn nở thấp và độ bền cao, đồng thời chi phí bảo trì được kiểm soát bằng cách thay thế mô-đun.

* Lĩnh vực sản xuất hàng không: Xử lý nhiệt các phôi phức tạp đòi hỏi nhiệt độ đồng đều trong lò, sử dụng các bộ phận kết cấu có độ cong vênh thấp và triển khai hệ thống quản lý hồ sơ bảo trì tốt.

Những trường hợp này phản ánh tầm quan trọng trực tiếp của việc lựa chọn và bảo trì hợp lý để cải thiện độ ổn định của thiết bị.

Xu hướng tương lai: Tích hợp quản lý thông minh và truy xuất nguồn gốc

Với sự phát triển của sản xuất kỹ thuật số, việc quản lý các bộ phận lò xử lý nhiệt cũng phát triển theo hướng thông minh hơn:

* Xây dựng hệ thống truy xuất nguồn gốc nguyên liệu: Ghi lại thành phần nguyên liệu, quy trình sản xuất và lịch sử vận hành của từng lô phụ kiện thông qua mã QR hoặc thẻ RFID để đạt được khả năng truy xuất nguồn gốc chất lượng.

* Giám sát dữ liệu vận hành: Kết hợp hệ thống kiểm soát nhiệt độ lò xử lý nhiệt với thiết bị nhận biết trạng thái phụ kiện để nhận biết nhiệt độ, ứng suất, độ rung và thu thập dữ liệu khác của các bộ phận chính.

* Dự đoán tuổi thọ và đề xuất thay thế: Sử dụng thuật toán AI để phân tích lịch sử hoạt động của phụ kiện, dự đoán các nút hỏng hóc có thể xảy ra và cung cấp hỗ trợ dữ liệu cho việc vận hành và bảo trì.

* Thiết kế mô-đun và tiêu chuẩn hóa: Cải thiện hiệu quả thay thế và giảm sự phụ thuộc vào nhân lực bảo trì bằng cách xây dựng các tiêu chuẩn giao diện phụ kiện thống nhất.

Chế độ vận hành và bảo trì thông minh này sẽ trở thành một hướng quan trọng cho việc quản lý các bộ phận lò xử lý nhiệt trong tương lai.

Quản lý hệ thống là hỗ trợ cốt lõi cho sự ổn định của thiết bị

Độ ổn định của các bộ phận lò xử lý nhiệt có liên quan đến hiệu suất tổng thể của hệ thống xử lý nhiệt. Từ lựa chọn vật liệu, thiết kế kết cấu đến quản lý sử dụng và bảo trì thông minh, mọi liên kết đều đòi hỏi tư duy hệ thống và tối ưu hóa phối hợp. Thông qua các khái niệm lựa chọn khoa học và hệ thống bảo trì liên tục, độ ổn định khi vận hành thiết bị có thể được cải thiện đáng kể, nguy cơ ngừng hoạt động có thể giảm, hiệu quả sản xuất cao hơn và chi phí bảo trì thấp hơn có thể mang lại cho doanh nghiệp.

Việc vận hành ổn định của thiết bị xử lý nhiệt không phải đạt được chỉ sau một đêm mà là kết quả của sự tối ưu hóa liên tục trong thực tế và cải tiến liên tục trong quản lý. Quản lý khoa học các bộ phận của lò xử lý nhiệt là động lực then chốt thúc đẩy thiết bị hoạt động ổn định lâu dài.

- Vật đúc bằng thép chịu nhiệt có bị biến dạng hoặc nứt trong điều kiện nhiệt độ cao không?

- Độ ổn định cấu trúc của vật đúc thép chịu nhiệt trong điều kiện nhiệt độ cao liên tục là gì?

- Khả năng chống ăn mòn của ống thép chịu nhiệt so với các loại ống thép khác như thế nào?

- Các bộ phận của lò xử lý nhiệt có thể được sử dụng trong thời gian dài trong môi trường giảm thiểu hoặc bảo vệ không?

-

Nghiên cứu sơ đồ cấu hình và quản lý bảo trì các bộ phận lò xử lý nhiệt ứng dụng trong công nghiệpCấu hình hợp lý của các bộ phận lò xử lý nhiệt từ góc độ thích ứng quy trình Phù hợp với đặc tính vật liệu của các phụ kiện theo loại xử lý nhiệt Có nhiều loại quy trì...XEM THÊM

-

Ưu điểm của việc sử dụng ống thép không gỉ so với ống gang truyền thống trong ứng dụng công nghiệpGiới thiệu về Ống đúc thép không gỉ và Ống gang Trong thế giới đường ống công nghiệp, hai trong số những vật liệu được sử dụng phổ biến nhất là ống đúc thép không gỉ và ống ga...XEM THÊM

-

Ống thép chịu nhiệt: vật liệu cốt lõi mang lại sự hỗ trợ ổn định cho môi trường nhiệt độ caoTầm quan trọng của ống thép chịu nhiệt Yêu cầu vật liệu trong môi trường nhiệt độ cao Trong ngành công nghiệp hiện đại, hiệu suất của vật liệu quyết định trực tiếp đến...XEM THÊM